Микросхемы — основа электронных устройств, и понимание их материалов критично для технологического прогресса. В этой статье мы рассмотрим, из какого металла изготавливают микросхемы, а также обсудим важность выбора материалов для их производительности, надежности и долговечности. Знание о металлах, используемых в микросхемах, поможет лучше понять принципы работы электроники и их влияние на повседневную жизнь.

Микроэлектроника для «чайников»: Технологический процесс производства интегральных схем. Особенности материалов, оборудования, специфики современного техпроцесса

В студии Zelenograd.ru находится Сергей Ранчин – руководитель кристального производства завода “Микрон”.

Сегодня мы обсудим кристальное производство – это можно назвать сердцем микроэлектронного производства?

Безусловно, так и есть, ведь именно здесь создаются чипы с интегральной схемой, начиная с исходной пластины и заканчивая пластиной с готовыми кристаллами. Все последующие действия уже связаны с использованием изготовленного кристалла для достижения конечного результата.

Почему же это производство называется “кристальным”? Мы знаем, что такое кристаллы в природе, но что они представляют в микроэлектронике?

Научно это объясняется тем, что мы работаем с монокристаллическими пластинами. Это фрагменты большого кристалла, нарезанные на части. Каждая такая пластина имеет свою кристаллическую структуру, на которой мы формируем интегральные схемы. Все операции, которые мы выполняем, связаны именно с этой частью кристалла. Традиционное американское название “чип” ближе к слову “кристалл”, и кристальное производство подразумевает именно это. То есть “чип” и “кристалл” – это синонимы. По сути, я руковожу производством чипов, если говорить на английском, то это “director of chip production”.

Ваше кристальное производство – это часть большой технологической цепочки. Какие материалы поступают к вам “на вход”? Какие технические задания вы получаете? Какие чипы вы производите?

Мы занимаем важное место в процессе формирования интегральной схемы, но это не единственный этап. Все начинается с производства исходных материалов. В истории Зеленограда был завод “Элма”, который занимался выращиванием поликремния. Поликремний, в свою очередь, получается из обычного кварцевого песка, то есть мы начинаем с песка. Из песка получают поликремний, из поликремния изготавливаются пластины, которые затем нарезаются и поступают к нам в производство.

То есть, к вам поступает уже нарезанная пластина?

Да, это полированная исходная пластина с минимальным количеством дефектов (идеальных условий, конечно, не существует). Все дальнейшие манипуляции с пластиной уже относятся к моему производству.

Кроме пластин, есть еще дизайнерские решения: что это будет за чип, какие функции он будет выполнять?

Всё начинается с технологии. Мы формируем активные и пассивные элементы, на основе которых создаются электрические схемы с заданными параметрами, что позволяет производить конечные устройства. На начальном этапе на соответствующей монокристаллической пластине по определенным правилам, так называемой “технологии”, с использованием специального оборудования и операций, формируются активные и пассивные элементы, которые затем соединяются в электрическую схему.

По сути, ваша задача заключается в том, чтобы сформировать электрическую схему на пластине?

Моя задача – создать условия и строго соблюдать параметры в процессе производства. Формально, меняя только комплект шаблонов и рисунок, я могу производить как сложные изделия, так и простые, например, карточки для метрополитена или сим-карты. Последовательность операций остается одинаковой для всех, меняется лишь комплект шаблонов и рисунок.

Можно ли сказать, что это чертеж электрической схемы?

То есть, если я открою старый телевизор, то там будет большая плата с множеством элементов. Вы, по сути, делаете то же самое, только в маленьком кристалле? Я помню, к старым электронным устройствам прилагались огромные “простыни” с чертежами электрических схем. Такой чертеж поступает к вам “на вход” в компьютеризированном виде?

Совершенно верно, процесс дизайна именно такой. Из пассивных элементов, мини-плат или готовых мини-устройств, таких как триггеры и процессоры, формируется электрическая схема, точно такая же, как на чертеже дизайна. Затем, следуя определенным правилам проектирования, я как производитель гарантирую, что все запланированное на бумаге будет реализовано в конечном продукте.

Вы передаете эти правила проектирования дизайнерам, и они работают с ними, зная, что их идеи, даже самые смелые, будут реализованы вашим производством?

Да, на основе базовых элементов. Всё начинается с простых элементов – транзисторов, резисторов, конденсаторов и других пассивных компонентов. Специальный отдел снимает с них так называемые “спайс-параметры”, которые затем преобразуются в правила для сборки электрических схем. Дизайнеры используют эти правила для создания “design kit”: блочных элементов, таких как интерфейсные платы, память и генераторы. Следующий этап – создание из этих блоков рабочей схемы.

Реально работающей схемы…

Да. Часто люди, далекие от микроэлектроники, спрашивают: “Что такое микроэлектроника, минимальный размер, какая разница: 0.18 микрон или 90 нанометров?” На самом деле, все видят платы, зеленые или синие, в сотовых телефонах или компьютерах – с ними люди чаще взаимодействуют. Телевизоры разбирают редко, а телефоны у многих падали и разбивались – проще объяснить. На этих платах много различных элементов. Чем выше уровень технологии, тем меньше размер, тем больше элементов можно разместить на одной площади. Чем “круче” технология, тем меньше размер и тем более миниатюрное устройство с большим функционалом можно создать на той же площади. Это определяет эффективность – одна пластина, но на ней можно произвести разное количество устройств в зависимости от технологии.

То есть чип будет дешевле?

Безусловно. Он будет дешевле, и конечное устройство тоже. Но можно подойти и с другой стороны – он может стоить столько же, но работать в четыре раза быстрее.

Или потреблять меньше энергии…

Да. Или иметь больше функционала.

Я понимаю, что к вам также поступают различные химические реактивы.

Не только химические, но и различные материалы – “мишени”…

То есть, всевозможные расходные материалы.

Да, и требования к ним достаточно строгие, что формирует целое производство. Микроэлектроника – это направление, которое способствует развитию других областей. Раньше это называли “градообразующим”, сейчас говорят, что оно ведет к развитию в других сферах.

Говорят, что одно рабочее место в микроэлектронике создает десять в других областях.

Примерно так, да. Для обеспечения этого производства необходимо привлекать химическую промышленность и машиностроение.

Перед тем как запустить пластины в производство, вы загружаете их в специальные оранжевые SMIF-контейнеры, и дальше они уже не достаются людьми?

Мы не просто загружаем их, но и идентифицируем с помощью специальной лазерной маркировки. Уникальность билетов, например, в том, что всегда можно проследить их историю, потому что на каждом этапе мы фактически подписываем каждый чип. Существуют разные принципы построения “чистой комнаты”. Наша “чистая комната” под проект 180-90 нанометров использует так называемую “SMIF-технологию”. Это позволяет сэкономить на инфраструктуре и обеспечении чистоты, ведь любая пылинка может повредить пластину и вывести из строя функциональное устройство. Если устройство сложное, цена ошибки значительно возрастает. Если на пластине много чипов, то попадание одной пылинки на один из восьмидесяти тысяч кристаллов не так критично. А если их всего сто, то цена вопроса – минимум один процент.

В этом SMIF-контейнере маленькая “особо чистая комната”?

Да, она действительно очень чистая. Существуют так называемые “классы чистоты”. Там создан класс чистоты фактически 0.00-сколько-то единиц, в пересчете на кубический метр. Это допустимо, идеального, к сожалению, не существует. Таким образом, мы экономим и обеспечиваем дополнительную защиту от загрязнений, повышая процент выхода годных пластин.

Что происходит с пластиной, когда она уже загружена в SMIF-контейнер?

Происходит множество операций. Все действия выполняются последовательно, нельзя пропустить ни одну операцию, иначе на выходе мы не получим годный продукт. Если говорить в общем, таких операций около трехсот, а если детализировать каждую манипуляцию с пластинами, то их свыше трех тысяч. Все они выполняются последовательно, и если возникает ошибка, она может усугубляться.

Три тысячи операций или три тысячи типов операций?

Три тысячи операций, которые выполняются с пластиной, чтобы получить годное изделие – чип, готовый к корпусированию.

А сколько разных типов операций?

Они сгруппированы, на каждую операцию есть отдельный рецепт, который загружается и отрабатывается не на рабочих пластинах, а на специальных спутниках. Отработка на рабочих пластинах очень затратна. Например, отрабатывать 2999-ю пластину, на которой сделано столько операций, нецелесообразно. Поэтому все это отрабатывается на спутниках, и мы подтверждаем это каждый раз. Процесс должен воспроизводиться изо дня в день, из месяца в месяц, из года в год. Мы сгруппировали все процессы на восемь основных направлений: фотолитография, плазмо-химическое травление, жидкостная химия и травление, высокотемпературная обработка, CVD (осаждение диэлектрических или металлических пленок из газовой фазы), PVD (напыление металлов на пластины), метрология и ионная имплантация.

Каков основной принцип, благодаря которому вы создаете трехмерную структуру на кремниевой пластине?

Принцип заключается в том, что на пластину наносится рисунок с помощью фотолитографии, после чего проводятся различные манипуляции. Каждый слой выполняет определенную функцию. Либо создается активная область, либо рисунок активных элементов, проводников, или обкладки конденсаторов, затворы транзисторов и контактирующие окна между слоями. Элементы формируются как в объеме пластины, так и на ее поверхности. Вся структура может достигать глубины до шести микрон и даже больше, в зависимости от функционала и сложности.

Правильно ли я понимаю, что фотолитография заключается в том, что вы закрываете некоторые участки, а оставшиеся протравливаете?

Да, принцип именно такой. Почему это называется фотолитография: на пластину наносится фоточувствительная пленка, специальный фоторезист, который нужно равномерно нанести и провести определенные модификации. Затем с помощью шаблона формируется рисунок. В зависимости от типа фотолитографии, шаблона и фоторезиста, формируется либо негативный, либо позитивный рисунок. После этого всё отправляется в проявитель – как в фотографии – засвеченные или защищенные места растворяются. Таким образом, формируется фоторезист, который устойчив к плазме и позволяет проникать атомам, которые будут имплантироваться. Затем идет модификация, например, травление по маске, где плазма будет травить слои до определенной глубины. Также пластины могут отправляться на ионную имплантацию, где атомы определенного вещества разгоняются до нужной энергии и проникают в поверхность на заданную глубину.

Таким образом, вы изменяете свойства вещества в строго определенном месте?

Не свойства вещества, а свойства атома.

Да, само вещество меняется.

Да, вещество из газовой фазы разгоняется. Если вспомнить старую физику, когда мы учились, старые телевизоры с электронно-лучевой трубкой: поток электронов разгоняется до разной скорости, и в зависимости от приложенного напряжения, разные массы отклоняются на разные уровни. Таким образом, можно очистить пучок от примесей и выделить нужное количество.

Полетит только то, что нужно.

Точно. А “туда, куда нужно”, обеспечивает маска. В открытые участки пластины атомы проникают и формируют активную область.

Что представляет собой фотошаблон, используемый в фотолитографии?

Это сложное устройство. Для технологии 90 нанометров это произведение искусства. Один шаблон – это стекло размером примерно 157 на 157 миллиметров, толщиной около 6 микрон, на котором нанесен рисунок. Различные металлы напыляются, и рисунок формируется лазерами и другими способами. Это стекло пропускает поляризованный свет, но из-за оптических эффектов выглядит иначе, чем просто рисунок. Это можно сравнить с искусством Дали, где из мелких фрагментов формируется общая картина. Такой шаблон стоит около 15000 евро.

Вы упомянули технологии 180 нанометров, 90 нанометров, а также 65, 45 и 22 нанометра. Где предел для традиционной кремниевой технологии?

Никто не может точно сказать, где это остановится. Споры о будущем фотолитографии ведутся уже 25 лет. Всё зависит от доступности материалов и экономики. Кварцевый песок – самый доступный материал на Земле. Я думаю, его потенциал еще не исчерпан. Сейчас уже заявляют о 22 нанометрах, Intel запускает 32 нанометра, идут разработки 18 и так далее. Вопрос скорее в технологиях и оборудовании, чем в новых материалах. В ближайшие 10-15 лет кремний будет продолжать успешно использоваться.

То есть, технологических ограничений нет?

Возможно, изобретут трехмерный транзистор, который будут выращивать в глубине.

Кстати, о трехмерных транзисторах. Я видел такие станки – фактически трехмерные принтеры, которые печатают произвольные формы. Можно ли так делать в микроэлектронике?

Это перспективная технология или наоборот, она не подходит?

3D-принтеры в основном используются для создания прототипов, чтобы проверить, как детали подходят друг к другу. В микроэлектронике мы работаем с атомарными слоями, и на этом уровне возникают сложности с оценкой и измерением, а не с производством.

Вопрос метрологии, вероятно?

Да. Вот почему никто не перешел на диаметр пластин 450 мм – хотя это логично, чем больше диаметр, тем выше эффективность. Это очень дорого, и микроэлектроника приостановилась на десять лет. Сейчас появляются первые приборы, которые могут контролировать такие большие пластины. Производители говорят, что следующий уровень уже близок. Возможно, появятся новые материалы или объемные транзисторы, даже новая элементная база. Если сейчас мы используем транзисторы “КМОП” и биполярные, то не исключено, что появится какой-то квантовый элемент.

Что-нибудь придумают.

Да, что-то новое обязательно появится.

Возвращаясь к производству, сколько времени в среднем проходит от “входа” до “выхода”?

Мы стремимся к тому, чтобы среднее время составило два месяца.

Два месяца одна пластина находится внутри “чистой комнаты”?

Так долго?

Я бы сказал иначе: “Так быстро?”

То есть, если я сейчас приду к вам со своим заказом и скажу: “Мне завтра нужен чип”, вы ответите: “Извините, нет – два месяца”?

Да, если речь идет о вашем дизайне. Никто в мире не сможет предложить такие сроки. Даже если вы принесете свой комплект шаблонов. Это среднее время, не средняя температура по больнице, но среднее время, так как есть “горячие” партии, обычное производство и “как получится”. Некоторые изделия могут изготавливаться месяцами, если это что-то очень сложное, где нужно контролировать каждый процесс.

Когда мы общались до эфира, я сравнивал ваше производство со сборкой автомобиля, но сейчас вижу, что его можно сравнить со строительством сложного здания, где нужно ждать, пока бетон застынет. Просто по технологии быстро не сделаешь.

Да, минимальное время, если убрать перемещения пластин и выстроить все на конвейере, где на входе чистые пластины, а на выходе готовый продукт. Человеческий фактор не используется, всё настроено идеально. Физический цикл, хотя перемещения все равно будут, короткие, без участия людей… Это занимает от 8 до 11 дней.

Все равно долго.

Если подключить человеческий фактор, минимальное достижимое время – не у нас, а у нашего партнера – 18 дней. Мы можем сделать за месяц. То, что я сказал за два месяца, мы можем отдельной партией сделать за месяц, но это потребует участия человека, который будет отслеживать процесс.

Персональный менеджер.

Да, именно так. Учитывая три тысячи операций и семьдесят единиц оборудования, можно посчитать, сколько каждое оборудование делает. Простая математика может подсчитать количество перемещений…

Да, просуммировать и получить те самые два месяца. Тем более, если всё это так долго, возрастает цена ошибки. Мы уже немного обсудили тестирование. Если пластина годная, как проверяется, что всё действительно хорошо?

Безусловно, существует два вида тестирования. Третий – испытание на надежность, о котором я сейчас не буду говорить. Первые два: в определенных местах на каждой пластине, для максимального охвата, например, пять или двенадцать точек, существуют специальные тестовые элементы. Они представляют собой набор простейших транзисторов, которые мы предоставляем дизайнерам для разработки. Мы закладываем параметры в тестовую ячейку и сравниваем с тем, что должно получиться, с допустимыми отклонениями. По критериям годности допускается только одно некритичное отклонение из пяти точек. То есть это будет одна область, где возможно что-то не так. Снижение процента выхода годных. По такому критерию мы говорим, что пластина годная.

То есть вы не тестируете все чипы? Вы тестируете фактически тестовые элементы на незадействованных участках?

Да, и после этого можем сказать, что пластина прошла весь технологический цикл, и элементарные элементы годные. Но есть еще ошибки дизайна…

За которые вы не отвечаете, да?

Да, так как у нас производство в целом, ошибка дизайна – это тоже наш просчет.

Кристальное производство не отвечает, я имею в виду.

Формально, да. Мы сделали, и гарантируем, что элементарные элементы находятся в определенных параметрах, и косвенно говорим, что всё, что сделано на этих элементах, если схема просчитана правильно, должно работать.

Но если вы признали годной пластину, то на ней все чипы годные или нет?

Нет, не все, потому что мы не учитываем поражающий фактор дефектов.

Та самая пылинка, которая может упасть?

Да, возможно, она не попала на тестовый элемент, потому что тестовый элемент – это доля от всего элемента. После этого пластина не уходит с “Микрона”. На каждой интегральной схеме есть контактные площадки, к которым присоединяются проводки для подачи управляющих сигналов и питания. В зависимости от входного воздействия должен получиться определенный выходной сигнал. После этого мы передаем пластину в наш тестирующий цех, который называется “отдел разработки и измерений”. Там на зондовых установках к каждому контактируемому чипу “иголочками” (площадки 60 на 60 микрон, стандартные – 80 на 80) “приконтачивается” специальное контактирующее устройство, подаются входные импульсы, питание, и измеряются параметры, которые говорят о том, что эта микросхема годная. Если она не годная, то на старом производстве некоторые потребители просят “закапать” её. Иногда берешь изготовленную пластину, а она в мелких черных точках. Это значит, что микросхема забракована. Делается это потому, что когда всё это разрезается, компьютер распознает точку и не берет её, а берет только годные кристаллы. Есть другой вариант, где мы померяли и сразу в компьютере пометили координаты этого места или номер дефектного чипа. Дальше автомат, без распознавания, по определенной программе разбирает эти чипы. Годные он укладывает в кейс, либо ставит в изделие, в корпус или на билет.

Вы уже упомянули, что присутствие людей и перемещение контейнеров отнимает много времени – больше половины. Почему нельзя убрать людей?

В целом, убрать людей можно. На больших фабриках с высоким объемом продаж все перемещения пластин осуществляются роботами и специальной транспортной системой. К SMIF-контейнеру приделан небольшой пейджер или мобильный телефон, который сам связывается с оборудованием, когда он приходит, смотрит маршрут и так далее. Это очень большие затраты на автоматизацию, и не все фирмы этим пользуются.

У нас пока люди дешевле?

Не совсем так… Дело в том, что если бы производили, например, полмиллиона пластин в год, тогда это имело бы смысл. А мы производим от полутора до трех тысяч пластин… Чтобы было понятно, вся эта система автоматизации стоит десятки миллионов долларов, это сопоставимо с вложениями в основное оборудование. Это вопрос не технический, а скорее экономический.

Скажите, а кто эти люди, которые занимаются, скажем так, не очень интеллектуальной работой — переносят контейнеры из одного места в другое; или это все-таки специалисты высокого класса?

Это делают операторы, и это не такая уж монотонная работа, не просто перенести с одного места на другое. Нужно еще выбрать рецепт, что тоже большая ответственность, потому что люди могут ошибаться. Человек в конце смены, например, устал…

Человек хуже пылинки – пылинка испортит один чип, а человек сразу весь контейнер.

Совершенно верно. Именно поэтому здесь ситуация делится на элементарные операции, но они могут быть достаточно сложными, так как человек обслуживает не одну установку, а несколько. Естественно, он должен подходить со знанием дела. К тому же ему делегировано принятие определенных решений, если мы говорим про простых операторов, не про инженеров. После того, как он завершил процесс, он сравнивает результат с тем, который должен быть, и может принять решение – отправлять партию дальше или оставить её.

Тем не менее, он работает по определенному алгоритму, да?

Абсолютно. Чем жестче алгоритм и чем более четко человек следует правилам, тем выше процент годных изделий. Не зря все большие системы, такие как “Тойота”, разработали свои подходы, такие как “Just in time”, “kanban” и 5S. Интересный факт: ни в Африке, ни в Южной Америке, как правило, нет полупроводникового производства, а в Азии – в Сингапуре, Малайзии и т.д. – оно есть. Там люди более предрасположены к таким вещам. Микроэлектроника требует четкого следования алгоритмам. А вот разработка этих алгоритмов и последовательностей операций – это очень интересная работа, и там как раз нужны инженеры.

А зарплаты на кристальном производстве высокие?

Это зависит от отдачи. Цифры варьируются в районе тысячи долларов. Есть и плюсы, и минусы, конечно. Есть и существенный плюс, но существенного минуса нет.

У вас есть ресурсы, скорость и объем производства, а также качество. Что здесь можно улучшить? На примере вашего производства.

Улучшаться должно всё в комплексе, другого пути нет. Если улучшаешь что-то одно…

Так бывает?

Задача – улучшить весь треугольник – быстро-качественно-дешево. Или дорого, наоборот, можно разные вершины поставить. Можно, например, просто сделать фабрику по перемалыванию пластин. Делать всё очень быстро, но на выходе не иметь ничего…

Я говорю о реальности, реально ли сейчас что-то улучшать?

В реальности, безусловно. Не мы, во-первых, всю эту цепочку разрабатывали. Мы покупали технологию у ST Microelectronics. Первое – это внедрение и адаптация этой технологии для наших российских условий. За пятнадцать лет возникло большое отставание. Люди немного отвыкли от этого, тяжело было найти персонал. Не включая тех, кто вернулся из-за рубежа, плюс тех, кто работает на “Микроне”. Подходы уже поменялись: совершенно новые системы качества, подход к анализу ошибок и принятию решений. Существуют методики и процедуры, по которым всё это делается, даже любое улучшение должно проходить через них. У нас есть цикл PDSA: планируй, делай, контролируй, анализируй и т.д. с обратной связью. Он всегда есть, его никто не отменял. Если мы хотим улучшить какой-то процесс или убрать какое-то количество операций, первое – это либо мозговой штурм, либо другой подход к подготовке решения, обсуждение, и если решение принимается, то делается на маленькой части, так называемые short loop-ы. На коротком участке мы моделируем, что может произойти и какой эффект это принесет с точки зрения экономии материала, времени и т.д. Если это дало нужный эффект, то мы можем запустить пилотную серию – взять часть рабочих пластин. Не все 25, не полностью весь SMIF, а какие-то определенные пластины. Если это дало эффект, то дальше мы запускаем “прототип”. Еще одна особенность микроэлектроники: если прототип проходит испытания, мы обязательно должны “валидировать” это у потребителя. Например, те же самые билеты или электронный паспорт. Я еще не упоминал один момент – подтверждение надежности изделий. Билет или электронный паспорт, например, должны храниться десять лет. Испытывать десять лет и ждать, пока он валидируется, невозможно.

Как на компакт-дисках пишут “пожизненная гарантия” или “вечная гарантия”, а проверить нельзя.

Да, примерно так. Поэтому существуют определенные методики. Например, нагреть её, создавая жесткие условия, которые могут произойти за десять лет, и посмотреть, как изменились параметры, насколько они деградировали. Можно ли после деградации снова использовать её, несет ли она ту же информацию, которая была зашита. У нас есть такое оборудование и методики.

Вы их сами разрабатываете на месте, что-то улучшаете?

Часть мы получили от ST, а часть уже сделали сами.

Самое главное, что резервы есть для улучшения, и вы этим занимаетесь.

Безусловно, всегда есть, даже на том же самом ST. Зависит от того, что все хотят сделать гигантский шаг, но чтобы он не стал результатом пинка. Поэтому нужно идти большими шагами и сразу всё сокращать, но тогда можно перейти в фабрику по перемалыванию пластин.

Можно идти по другому пути. Например, ST вышел на определенный уровень – два месяца. Или, если определить количество фотолитографий, нормальный уровень – одна фотолитография – микроцикл, последовательность – в день. Если у нас, к примеру, два дня, а мы будем решать: “Ребята, наша цель – 1.2 дня”. Люди, достигшие уровня 1, говорят: “Так, в этот год наша цель – 0.995”. И такими путями они идут, потому что чем меньше этот шаг, до определенной границы, тем больше возможны глобальные инвестиции. То, что я говорил – перемещения роботами и т.д. Дальше уже оценивается стоимость, разумность этого шага, к чему это приведет.

Это творческая, интересная работа. Есть и операторская работа, и творческая, интересная.

Абсолютно. На Западе, и у нас тоже, этой работой занимаются, люди создают “кружки качества”. Самый большой объем информации, который может привести к улучшениям, идет с рабочего места. Тот же оператор, который перемещает пластины из одной емкости в другую – он кладезь идей для улучшений.

То есть, такие рацпредложения, как были в советское время, у вас востребованы?

“Рацпредложения” – это страшное слово, потому что ими анализировалось только несколько параметров – “сделать пятилетку за три года” или сразу шагнуть в космос. А здесь именно поступательными движениями, не навредить и т.д. Скорее, “разумные предложения”. Потому что слово “рациональные” попадает именно в этот треугольник…

В завершение беседы не могу не спросить, как у вас идет модернизация производства с 0.18 микрон на 90 нанометров? Укладываетесь в планы, всё нормально?

В этом году уже есть первые результаты, пока мы их не афишируем, ждем подтверждения от ST – нашего партнера. Мы уже на существующих линейках, на той части оборудования, которую мы поставили, сделали образцы 90 нанометров. По нашим планам, новая “чистая комната” под дополнительное оборудование почти готова, идет монтаж стен – к 20-му числу она будет готова для приема оборудования.

Мы продолжаем работать с иностранными партнерами, к сожалению, для нашего производства, для нашей страны, у них начинается Christmas time 24-го. Но мы будем продолжать работать, иностранцы возвращаются раньше, для них Новый Год – не такое событие. Они уже где-то 27-го приезжают, а наши ребята продолжают работать и в Новый Год тоже. Не в сам Новый Год, конечно. Первого, второго, третьего мы, наверное, всё-таки не будем рисковать.

Самое главное, что те планы, о которых говорили раньше, что в конце 2010 года будут тестовые чипы 90 нанометров – образцы, как вы сказали, они есть, да?

Да, они есть, и их уже можно пощупать. Пока есть определенные параметры, которые нужно померить, подтвердить – частоты и т.д.

Но в целом всё идет по плану? Это важно, что нет каких-то отставаний, потому что можно молчать, когда всё хорошо, а можно молчать, скрывая проблемы.

Отставания всегда бывают… У нас есть параметры, но нельзя делать одну и ту же работу изо дня в день без нюансов. Плюс-минус, вариации есть, но они в пределах плановой вариации. Нет таких срывов работ, которые нельзя было бы компенсировать, нагнать. Или найти путь, как сейчас, например, мы, не дожидаясь запуска всей технологической линейки, сделали образцы методом активной фотолитографии и т.д.

Но о проценте выхода годных, о серийной технологии пока еще не идет речи.

Да, естественно. Главное, что процесс пошел, как говорил Михаил Сергеевич. Спасибо! У нас в гостях был Сергей Ранчин, начальник кристального производства завода “Микрон”. Мы говорили о кристальном производстве, сердце микроэлектроники.

Эксперты в области микроэлектроники отмечают, что основным металлом, используемым в производстве микросхем, является медь. Этот материал обладает высокой проводимостью, что делает его идеальным для создания соединений и проводников на чипах. Однако в последние годы наблюдается тенденция к использованию других металлов, таких как алюминий и золото, в зависимости от специфических требований к производительности и стоимости. Алюминий, например, дешевле меди и также хорошо проводит электричество, но его механические свойства могут быть менее устойчивыми. Золото, в свою очередь, используется в высококачественных приложениях благодаря своей коррозионной стойкости и надежности. Таким образом, выбор металла для микросхем зависит от множества факторов, включая стоимость, производительность и долговечность.

https://youtube.com/watch?v=0ibG3aAC1UE

Технологические процессы полупроводникового производства процессоров

1. Введение 2. Кремний – строительный элемент 2.1. Кремний и германий 2.2. Кристаллическая решетка кремния 2.2.1. Несовершенства и дефекты кристаллической решетки 2.2.1.1. Примеси 2.2.1.2. Дефекты 2.2.1.3. Дислокации 2.2.1.3.1. Линейные дислокации 2.2.1.3.2. Винтовые дислокации 2.2.2. Индексы Миллера 3. Технологические процессы производства 3.1. Технологический процесс и топологические нормы 3.2. Технологические процессы получения полупроводниковых пластин 3.2.1. Технологический процесс получения монокристаллического слитка кремния 3.2.2. Абразивные материалы 3.2.2.1. Механическая обработка свободным абразивом 3.2.2.2. Механическая обработка связанным абразивом 3.2.3. Технологический процесс резки монокристаллического слитка на полупроводниковые пластины 3.2.4. Технологический процесс резки полупроводниковых пластин на кристаллы 3.2.5. Качество поверхности полупроводниковых пластин 3.2.6. Технологический процесс обработки полупроводниковых пластин 3.2.6.1. Механическая обработка полупроводниковых пластин 3.2.6.1.1. Шлифовка полупроводниковых пластин 3.2.6.1.2. Полировка полупроводниковых пластин 3.2.6.2. Химическая обработка полупроводниковых пластин 3.2.6.2.1. Виды загрязнений полупроводниковых пластин 3.2.6.2.2. Отмывка полупроводниковых пластин 3.2.6.2.3. Требования к чистоте помещений

Изначально данный материал не планировался, и немалая его часть собиралась по-крупицам достаточно долгое время безо всяких целей. Все, что здесь описано, по-моему мнению, является достаточно важным даже для общего понимания технологических процессов в современном производстве интегральных микросхем. Все те вопросы которые возникали у автора, в итоге вылились в интенсивный поиск ответов на них. Таким образом, чтобы упорядочить почти всю схему производственного цикла и был написан этот материал (2 Часть, возможно, будет также написана). Вся информация собиралась из многочисленных источников, датированных большим временным разбросом, поэтому попрошу этот материал не оценивать слишком строго и не рассматривать его как полную и истинную картину какого-либо производства или фабрики, а воспринимать его как общие принципы. Поэтому я надеюсь, что этот материал будет интересен и полезен всем, кому интересны не только принципы действия различных процессоров, видеочипов и других интегральных микросхем, но и их структура, как и из чего они созданы.

Материал разбит на две большие части, первую – “Кремний – строительный элемент”, рассказывающий о главном исходном материале во всем производстве и вторую, основную – “Технологические процессы производства”, рассказывающей о цикле основных технологических этапов производства микросхем, от получения монокристаллических слитков кремния до завершающих этапов обработки кремниевых подложек (в данном материале – до подготовки подложек).

2. Кремний – строительный элемент

2.1. Кремний и германий

Полупроводниковые материалы по химическому составу можно разделить на две группы: простые и сложные. К простым относятся германий и кремний. В группу сложных полупроводниковых материалов входят химические соединения, обладающие полупроводниковыми свойствами и включающие в себя два, три и более элементов. Практическое применение для изготовления интегральных микросхем нашел только кремний.

Эксплуатация при низких (отрицательных) температурах зависит от энергии ионизации легирующих примесей полупроводникового материала. В случае с электронной проводимостью при температуре абсолютного нуля у атомов легирующего вещества 5-й электрон, (не участвующий в образовании связи) движется в ослабленном поле с увеличенной орбитой, радиус которой превышает постоянную решетки кристалла. При температуре, отличной от 0 K, этим электронам сообщается энергия (энергия ионизации, равная для кремния 0.04-0.05 эВ), при которой они отрываются от атома легирующего вещества (сходят с этих орбит) и приобретают способность свободно перемещаться в кристалле, превращаясь в электроны проводимости, участвующие в образовании электрического тока. При нагревании кристалла в первую очередь будут возбуждаться именно эти электроны (примесных атомов) и их концентрация будет превосходить концентрацию собственных электронов (кремния, к примеру). При дырочной проводимости собственные электроны кристалла связываются с атомами примеси и теряют способность перемещаться в решетке кристалла, в итоге в проводимости не участвуют. Образованные в валентной зоне дырки (представляющие собой вакансии (незаполненные места) электронов) основного вещества (кристалла) и будут являться носителями заряда. Поэтому при сильном нагревании кристалла полупроводника (нагрев процессора при высокой нагрузке, например) вследствие все большего возбуждения собственных электронов, вступающих в проводимость вместе с примесными и итогового роста тока процессора возрастает и его энергопотребление (для компенсации этого эффекта производители процессоров и системных плат используют специальный механизм drooping (так называемый Vdroop), немного снижающий напряжение процессора под нагрузкой, чтобы он оставался в пределах электрических спецификаций (TDP).

2.2. Кристаллическая решетка кремния

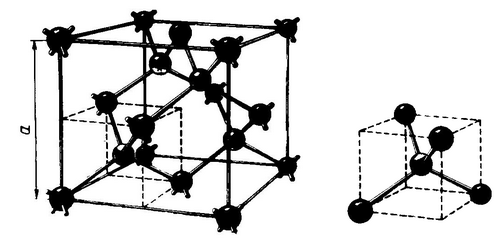

Для описания правильной внутренней структуры кристаллов пользуются понятием кристаллической решетки. Различают трансляционные решетки Бравэ и решетки с базисом. Решетка, построенная путем параллельного переноса (трансляции) какого-либо узла по трем направлениям, называется трансляционной решеткой или решеткой Бравэ. Решетку можно представить в виде двух вставленных друг в друга решеток Бравэ, каждая из которых определяется трансляционными векторами. Смещение решеток друг относительно друга описывается дополнительным вектором, называемым базисным. Решетку общего типа называют решеткой с базисом. Ее можно построить с помощью тех же трансляций, что и каждую из составляющих решеток Бравэ, только при этом надо транслировать не один узел, а несколько узлов – базис, задаваемый совокупностью базисных векторов. (Решетка алмаза — решетка с базисом, на рисунке ниже) Элементарная ячейка представляет собой наименьший объем кристаллического вещества в виде параллелепипеда, перемещая который вдоль трех независимых направлений можно получить весь кристалл. Во всех вершинах ячеек располагаются одинаковые атомы или группы атомов. Поэтому все вершины эквивалентны друг другу. Их называют узлами кристаллической решетки (положения равновесия, относительно которых происходят тепловые колебания частиц). Для характеристики элементарной ячейки необходимо задать шесть величин: три ребра ячейки a, b, c и три угла между ними. Эти величины называются параметрами элементарной ячейки. Постоянная решетки определяется как длина элементарной ячейки вдоль одной из осей. Кристаллографические оси показывают направления кристалла и определяются ребрами элементарной ячейки. Для достижения более полного выражения симметрии решетки элементарные ячейки строят таким образом, что они содержат частицы не только в вершинах, но и в других точках. Такие ячейки называются сложными. Наиболее распространенные решетки: простая кубическая, объемноцентрированная, гранецентрированная и базоцентрированная. Существует 14 различных решеток Бравэ, которые в зависимости от степени симметрии делятся на 7 систем симметрии (сингоний): триклинная, моноклинная, ромбическая, тетрагональная, тригональная, гексагональная и кубическая.

Кристаллическая решетка типа алмаза и элементарная ячейка решетки Кубическая пространственная решетка типа алмаза является наиболее важной, в которой кристаллизуется большинство полупроводниковых материалов (кремний, германий и др.). Основную роль в этой решетке играет наличие тетраэдрических связей – каждый атом имеет четыре ближайших соседей, связанных с ним валентными силами. Решетка типа алмаза представляет собой модификацию гранецентрированной кубической решетки и состоит из двух гранецентрированных решеток, сдвинутых одна относительно другой на 1/4 постоянной решетки.

2.2.1. Несовершенства и дефекты кристаллической решетки

Структуры реальных кристаллов показывают, что их внутреннее строение может существенно отличаться от строения идеальных кристаллов. Реальные кристаллы имеют мозаичную структуру – они построены из блоков правильного строения, расположенных, приблизительно, параллельно друг другу. Размеры блоков колеблются от 10^[-6] до 10^[-8] м, величина углов между ними от нескольких секунд до нескольких минут. Так как кристаллическая решетка в соприкасающихся блоках имеет различную ориентацию, то возникает переходной слой, в котором решетка постепенно переходит от одной ориентации к другой. Поэтому она в этом слое искажена по сравнению с решеткой идеального кристалла.

Еще большему искажению подвергается решетка у границ зерен поликристалла (твердое тело, состоящее из беспорядочно ориентированных монокристаллов.), так как ориентация зерен может отличаться друг от друга на десятки градусов. Границы блоков и зерен являются носителями избыточной свободной энергии, обусловливающей повышенную скорость протекания химических реакций, полиморфных превращений, диффузии и т.д. Они являются также эффективными центрами рассеяния носителей, определяющими значительную долю электрического сопротивления тела, не исчезающего при абсолютном нуле.

2.2.1.1. Примеси

Примеси, всегда и неизбежно присутствующие в твердых телах, являются наиболее важными и распространенными дефектами решетки. В зависимости от природы примесей они могут находиться в кристалле или в растворенном состоянии, или в виде включений. Процесс растворения состоит в том, что примесные атомы внедряются в промежутки между атомами кристалла или замещают часть этих атомов, размещаясь в узлах решетки. В первом случае твердый раствор называется раствором внедрения, во втором случае – раствором замещения. Так как чужеродные атомы по своей физической природе и размерам отличаются от атомов основного кристалла, то их присутствие вызывает искажение решетки кристалла.

Искажение кристаллической решетки в растворах земещения (слева) и в растворах внедрения (справа) Примеси могут оказывать существенное влияние на химические, оптические, магнитные и механические свойства твердых тел. Технически чистый кремний имеет удельное сопротивление при комнатной температуре порядка 2000 Ом*м, содержание в нем примесей в количестве 10^(-9)% снижает удельное сопротивление до единиц Ом на метр. Технически чистый германий долгое время считался металлом, так как его удельное сопротивление было того же порядка, что и у металлов.

2.2.1.2. Дефекты

Распределение энергии между атомами твердого тела, как и между атомами газа и жидкости, является весьма неравномерным. При любой температуре в кристалле имеются атомы, энергия которых во много раз больше и атомы, энергия которых во много раз меньше среднего значения. Атомы, обладающие в данный момент достаточно высокой энергией, могут не только удалиться на значительное расстояние от положения равновесия, но и преодолеть потенциальный барьер, созданный соседними атомами и перейти в новое окружение, в новую ячейку. Такие атомы приобретают способность как бы “испаряться” из своих узлов и “конденсироваться” во внутренних полостях решетки – в междоузлиях. Этот процесс сопровождается возникновением вакансии и атома в междоузлии (дислоцированного атома). Такого рода дефекты решетки называются дефектами по Френкелю.

Дислоцированные атомы (диффузия происходит путем перехода его из одного междоузлия в другое) и вакансии (путем эстафетного заполнения ее соседними атомами) диффундируют в решетке. Помимо внутреннего испарения возможно полное или частичное испарение атомов с поверхности кристалла. При полном испарении атом покидает поверхность кристалла и переходит в пар, при частичном испарении атом переходит с поверхности в положение над поверхностью. В том и другом случае в поверхностном слое кристалла образуется вакансия. Путем замещения глубже лежащим атомом вакансия втягивается в глубь кристалла и диффундирует по его объему. Этим вакансиям уже нельзя сопоставить дислоцированные атомы, так как их образование не сопровождается одновременным внедрением атомов в междоузлии. Такого рода вакансии называются дефектами по Шоттки. Такого рода дефекты оказывают большое влияние на многие процессы в кристаллах.

2.2.1.3. Дислокации

Важными несовершенствами решетки являются дислокации. Различают линейные (краевые) и винтовые (спиральные) дислокации. Дислокации в кристаллах могут возникать в процессе их роста, в результате накопления в решетке вакансий, при протекании в кристалле пластической деформации.

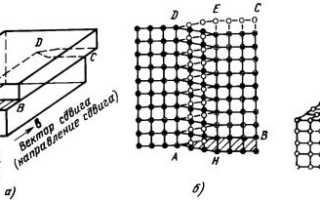

2.2.1.3.1.Линейные дислокации

Предположим, что в кристалле по плоскости ABCD произведен сдвиг в направлении вектора b на участке AHED. Граница HE, отделяющая область AHED, в которой произошло скольжение, от области HBCE, которая не охвачена еще скольжением и представляет собой линейную дислокацию. Вектор b называется вектором сдвига. Он характеризует степень развития скольжения в области AHED.

Незавершенный сдвиг, приводящий к образованию линейной дислокации (а) и расположение атомов в плоскости, перпендикулярной линейной дислокации (б) Дислокация занимает область, в которой атомы смещены из положений равновесия (ограничена окружностью). На рисунке (б) показано расположение атомов в плоскости, перпендикулярной дислокации. В результате сдвига, произошедшего на участке AHED, в верхней части решетки оказывается на одну атомную плоскость (плоскость 0М) больше, чем в нижней части решетки. Вследствие этого атомный ряд 1, лежащий над плоскостью сдвига, содержит на один атом больше, чем ряд 2, расположенный под этой плоскостью. Поэтому расстояние между атомами верхнего ряда у точки 0 (центр дислокации) будет меньше нормального (решетка сжата), а расстояние между атомами нижнего ряда у точки 0 будет больше нормального (решетка растянута). По мере перемещения от центра дислокации вправо и влево, вверх и вниз искажение решетки постепенно уменьшается и на некотором расстоянии от точки 0 в кристалле восстанавливается нормальное расположение атомов. В направлении же, перпендикулярном плоскости чертежа, дислокация может проходить через весь кристалл или значительную его часть. Таким образом, характерным для линейной дислокации является наличие “лишней” атомной плоскости (экстраплоскость) в части решетки кристалла.

2.2.1.3.2.Винтовые дислокации

Предположим, что в кристалле произведен незавершенный сдвиг в направлении вектора b на площади ABCD, как показано на следующем рисунке.

AD – граница распространения сдвига. Белыми кружками показаны атомы атомной плоскости, расположенной непосредственно над плоскостью скольжения, черными кружками – атомы атомной плоскости, расположенной под плоскостью скольжения. В недеформированной части кристалла, лежащей левее границы AD, атомы этих плоскостей располагаются друг над другом, поэтому черные кружки совмещены с белыми. В правой части кристалла, где произошел сдвиг на одно атомное расстояние, т.е. в области, лежащей правее EH, атомы плоскостей располагаются также друг над другом. В узкой же полосе AHED атомы верхней плоскости смещены относительно атомов нижней плоскости и тем сильнее, чем дальше они отстоят от границы AD (ось дислокации). Это смещение вызывает локальное искажение решетки – винтовую дислокацию.

2.2.2. Индексы Миллера

Все кристаллические вещества обладают анизотропностью, т.е. свойства кристаллов изменяются в зависимости от кристаллографического направления. Поэтому при использовании кристаллических материалов в различных технологических процессах необходимо задать ориентацию той или иной кристаллографической плоскости. Для задания нужных плоскостей используют индексы Миллера. Индексы узлов. Положение любого узла решетки относительно выбранного начала координат определяется заданием 3-х координат: x, y, z. Эти координаты выражают так: x=ma, y=nb, z=pc, где a, b, c – параметры решетки; m, n, p – целые числа. Если за единицы измерения длин принять параметры решетки, то координатами узла будут просто числа m, n, p. Эти числа называются индексами узла [[mnp]]. Индексы направления. Для описания направления в кристалле выбирается прямая, проходящая через начало координат. Ее направление определяется индексами [[mnp]] первого узла, через который она проходит. Поэтому индексы узла являются одновременно и индексами направления [mnp]. Индексы направления представляют собой три наименьших числа, характеризующих положение ближайшего узла, лежащего на данном направлении. Индексы плоскости. Положение плоскости определяется заданием трех отрезков A, B, C, которые она отсекает на осях решетки. Отрезки A, B, C выражают в осевых единицах и записывают величины, обратные этим отрезкам: 1/A, 1/B/, 1/C. Полученные дроби приводят к общему знаменателю (D). Целые числа h=D/A, k=D/B, l=D/C и являются индексами плоскости (hkl).

3.Технологические процессы производства

Вот мы и подошли к самому интересному, к технологическим процессам производства. Многое, что было изложено выше, будет часто встречаться по ходу изложения материала, поэтому те, кто поленился хотя бы бегло прочитать малокартиночный 2 рункт – разворачивайтесь, пригодится.

3.1.Технологический процесс и топологические нормы

Достаточно часто при чтении обзоров про разгон различных процессоров (в основном) многим приходится слышать о воспроизводимости результатов одинаковых образцов – в основном итоговые результаты имеют весьма малый разброс (одного степпинга и при не столь большом разбросе во временном промежутке (дате производства) в отлаженности технологического процесса), но все же его имеют. Отчего это происходит? В связи с очень высокой сложностью технологических маршрутов в процессе производства микросхемы подвергаются воздействию чрезвычайно большого числа факторов (сотни), причем степень их влияния различна, а совместное действие приводит к разбросу электрофизических параметров.

Эти нормы определяются разрешающей способностью литографического проекционного оборудования, с помощью которого и происходит облучение фоторезиста нужным рисунком. Таким образом, размеры определяются полученными размерами в слое фоторезиста, которые далее будут перенесены в подложку. Разрешающая способность фоторезиста определяется числом линий равной толщины, которые могут быть получены без слияния на какой-то определенной величине площади поверхности (1 мм). Размеры таких линий определяются топологическими нормами. Поэтому, такие понятия, как технологический процесс и технологические (топологические, производственные) нормы различны.

3.2.Технологические процессы получения полупроводниковых пластин

Итак, теперь мы рассмотрим, как же превращается “обычный” кремний в столь блестящие полупроводниковые подложки, на которых и будут размещены миллиарды транзисторов.

3.2.1.Технологический процесс получения монокристаллического слитка кремния

Для начала выясним, что такое монокристаллы и поликристаллы. Кристаллические тела могут быть монокристаллическими и поликристаллическими. Монокристалл – отдельный однородный кристалл, имеющий во всем объеме единую кристаллическую решетку и зависимость физических свойств от направления (анизотропия). К монокристаллам относятся природные кристаллы – кварц, алмаз, турмалин. Поликристалл – твердое тело, состоящее из беспорядочно ориентированных монокристаллов.

Для изготовления микросхем требуются полупроводниковые материалы в виде пластин, вырезанных из монокристаллических слитков, имеющих форму стержня круглого сечения, получаемые путем вытягивания из расплавов с помощью затравки. Рассмотрим, как это происходит.

Производство начинают с нагревания необожженного поликристаллического кремния до 1420 Градусов по Цельсию в специальной герметичной печи, очищенной от воздуха инертным газом – аргоном.

Затем получившийся расплавленный кремний раскручивается в тигле, а затравочный кристалл кремния, размером и формой напоминающий карандаш, охлаждаемый холодильником, погружается в него, вращаясь в противоположном направлении.

Кремний легируют акцепторными или донорными примесями до определенного заданного уровня для управления его свойствами — создания электронного или дырочного типа электропроводности. Например, для получения кремния с электропроводностью n-типа (электронная) его легируют фосфором, мышьяком, сурьмой, для получения электропроводности p-типа (дырочная) легируют бором, алюминием. Плотность дислокаций для всех групп кремния различна и лежит в пределах от 10^2 до 10^4 см^(-2). Разброс удельного сопротивления не превышает 35% по объему слитка и 20% по торцу слитка. Содержание кислорода в монокристаллическом кремнии в зависимости от электропроводности (n/p-типа) не превышает единиц 10^17 (ат/см^3 или см^(-3)).

Монокристалл после охлаждения калибруют по диаметру до заданного размера (300 мм) с точностью +/- 1 мм. Затем проводится травление его поверхности на глубину 0.3 — 0.5 мм и ориентация по заданному кристаллографическому направлению (для кремния обычно по оси [111] и [100]), чтобы получить после резки пластины, ориентированные строго в заданной плоскости. Правильная ориентация пластин обеспечивает высокую воспроизводимость электрофизических параметров создаваемых на пластине микросхем.

После химического и рентгеноскопического анализа для проверки степени его чистоты и молекулярной ориентации он загружается в установку для резки кремния на пластины (подложки).

3.2.2. Абразивные материалы

Для механической обработки полупроводниковых материалов не могут быть использованы обычные токарные, фрезерные, строгальные и сверлильные станки. Это связано с высокой хрупкостью полупроводниковых материалов. Поэтому основным способом их механической обработки является обработка с использованием абразивов как в связанном состоянии (алмазные диски и шлифовальники), так и в свободном (абразивные суспензии и алмазные пасты).

Абразивным может быть любой природный или искусственный материал, зерна которого обладают определенными свойствами: твердостью, абразивной способностью, механической и химической стойкостью. Главной особенностью абразивных материалов является их высокая твердость по сравнению с другими материалами. На использовании различия в твердости полупроводниковых и абразивных материалов построены все процессы механической обработки полупроводниковых материалов. Под твердостью понимают способность абразивного материала сопротивляться вдавливанию в него другого материала, не получая остаточных деформаций. По шкале Мооса самому твердому материалу, алмазу, соответствует 10-й класс, корунду – 9-й, топазу – 8-й, кварцу – 7-й и т.д. Под абразивной способностью понимают возможность с помощью одного материала обрабатывать другой или группу различных материалов. Абразивная способность алмаза – 1, карбида бора – 0.6, карбида кремния – 0.5, монокорунд – 0.25, электрокорунд – 0.15 и т.д. Под механической стойкостью понимают способность абразивного материала выдерживать механические нагрузки и не разрушаться при механической обработке полупроводниковых материалов. Под химической стойкостью понимают способность абразивных материалов не изменять своих механических свойств в растворах щелочей, кислот, воде и органических растворителях. В производстве применяют следующие виды основных абразивных материалов: алмаз (самый твердый из известных минералов, его микротвердость 9.8*10^10 (Н/м^2), используются искусственные алмазы, полученные из графита, обработанного под большим давлением и при высокой температуре), карбид кремния (химическое соединение кремния с углеродом, твердость по шкале Мооса 9.2, микротвердость – 3.4*10^10 (Н/м^2)), карбид бора (химическое соединение бора с углеродом, твердость равна 9.7, микротвердость – 4.8*10^10 (Н/м^2)), электрокорунд (кристаллический оксид алюминия, микротвердость (1.8-2.4)*10^10 (Н/м^2), твердость – 9), оксид хрома (порошок, получаемый восстановлением двухромовокислого аммония серой) и аэросил (чистый диоксид кремния). Все абразивные материалы отличаются размером зерен и подразделяются на четыре группы: шлифзерно, шлифпорошки, микропорошки, тонкие микропорошки.

Физическая сущность механизма разрушения хрупкого полупроводникового материала при обработке свободным абразивом заключается в следующем. Частицы абразивного материала, вдавливаясь в поверхность обрабатываемого полупроводникового материала, вызывают образование в ней микротрещин. Эти микротрещины в процессе обработки увеличиваются и распространяются вглубь от поверхности. Дальнейшая обработка приводит к созданию сети трещин, которые, смыкаясь, вызывают сколы отдельных участков полупроводникового материала. Отколовшиеся части удаляют с поверхности исходного образца. Таким образом происходит послойное удаление материала и осуществляется механическая обработка исходного образца. Зарождение микротрещин при абразивной обработке происходит в местах скопления дислокаций и других дефектов кристаллической решетки. Особое значение имеют краевые (линейные) дислокации. В месте расположения краевой дислокации наиболее вероятно возникновение микротрещин.

Физическая сущность процесса механической обработки связанным абразивом несколько отличается от обработки свободным абразивом. При обработке связанным абразивом к разрушению под действием нормальной силы, направленной перпендикулярно поверхности (случай обработки свободным абразивом), добавляется разрушение обрабатываемого материала за счет срезания микровыступов поверхности закрепленным зерном абразива под действием сдвигающей силы, направленной вдоль поверхности пластины.

При обработке свободным абразивом ударное усилие направлено внутрь обрабатываемого полупроводникового материала и абразивные зерна вызывают сильное разрушение поверхностного слоя. При обработке связанным абразивом основная часть усилий направлена не внутрь образца, а вдоль его поверхности, что вызывает меньшую глубину разрушения исходного материала при той же толщине удаленного слоя. Жидкость при обработке связанным абразивом используется лишь для охлаждения режущего инструмента и обрабатываемого полупроводникового метариала.

3.2.3. Технологический процесс резки монокристаллического слитка на полупроводниковые пластины

Сущность метода резки алмазным диском с внутренней режущей кромкой состоит в следующем. На шпиндель станка крепят алмазный диск и с помощью специальных растягивающих болтов регулируют его радиальное натяжение. Внутрь полого шпинделя помещают держатель с приклеенным к нему полупроводниковым слитком. Перед началом весь слиток находится внутри шпинделя, а торцовая его часть немного выступает за кромку плоскости алмазного диска. При включении станка шпиндель с закрепленным на нем алмазным диском (его стойкость зависит от режимов резки, рода обрабатываемого материала и качества крепления диска на шпинделе – натяжение, биение, вибрация) начинает вращаться. Если держатель со слитком перемещать в горизонтальном (или вертикальном) направлении, то в определенный момент слиток коснется своей боковой поверхностью кромки алмазного диска и начинается процесс резки. При полном отрезании пластины от слитка держатель отводится в исходное первоначальное положение и выдвигается из шпинделя на длину, равную толщине отрезаемой пластины. После этого процесс повторяется.

Каждое алмазное зерно, закрепленное на кромке металлического диска, представляет собой микрорезец, который скалывает микрочастицы с обрабатываемой поверхности полупроводникового материала. Процесс резания идет при большой частоте вращения шпинделя (3000 — 5000 об/мин). При частотах вращения менее 3000 об/мин производительность процесса резки резко снижается, при частотах более 5000 об/мин возрастают вибрации станка, которые вызывают биение диска, что приводит к снижению чистоты обработки поверхности пластин и резкому увеличению расхода полупроводникового материала. При резке происходит выделение большого количества теплоты в месте соприкосновения алмазной кромки диска с поверхностью полупроводникового материала. Поэтому в течение всего процесса резки в область контакта диск-слиток непрерывно подают охлаждающую жидкость.

Режим резки выбирают, исходя из конкретных условий: вида полупроводникового материала, диаметра, толщины отрезаемой пластины, требований по классу и чистоте обработки, точности геометрических размеров и требований по плоскостности и плоскопараллельности пластины. На процесс резки существенное влияние оказывает скорость подачи слитка (сила прижатия к алмазному диску). При малых скоростях подачи слитка производительность резки слишком мала. С увеличением скорости подачи производительность повышается, а точность обработки снижается за счет прогибания диска. Отрезаемая пластина будет иметь искривленную поверхность. При малой толщине пластины это может привести к ее разлому в процессе резки (более низкая скорость подачи для тонких и более высокая – для толстых пластин). На скорость подачи существенное влияние оказывает твердость обрабатываемого материала.

Качество процесса резки в сильной степени зависит от применяемой охлаждающей жидкости и ее расхода (2-4 л/мин). Процесс изнашивания рабочей поверхности алмазного диска характеризуется тремя периодами: выкрашивание из связки отдельных непрочно закрепленных алмазных зерен; округление вершин и расщепление алмазных зерен, а также частичное скалывание отдельных зерен по плоскости спайности; увеличение усталостных явлений в основе диска, зерне, связке. Тепловые явления, возникающие при резке слитка на пластины, оказывают существенное влияние на качество резки – увеличивается толщина нарушенного слоя, создаются остаточные напряжения и микронеровности, структурные изменения поверхности полупроводникового материала и алмазного диска.

3.2.4.Технологический процесс резки полупроводниковых пластин на кристаллы

Эта операция, хотя и размещена сразу за процессом резки слитка на полупроводниковые пластины, в общем цикле обработки пластин она проводится на последнем этапе, непосредственно перед процессом сборки.

Способов резки слитка на кристаллы достаточно много (резка алмазным диском с внешней режущей кромкой, резка проволокой с применением абразива, резка с использованием ультразвуковых установок, алмазное скрайбирование с последующим разламыванием, лазерное скрайбирование с последующим разламыванием, электронно-лучевое с последующим разламыванием). Использование каждого из способов резки пластин на кристаллы диктуется требованиями к конкретному типу микросхем и технологии его изготовления.

Резка алмазным диском с внешней режущей кромкой несколько отличается от рассмотренной резки слитка на пластины. Отличие состоит в конструкции алмазного диска (для резки кремниевых пластин обычно применяют резцы с алмазным наконечником, имеющим форму четырехгранной пирамиды с острой вершиной), у которого режущая алмазная кромка нанесена на его периферийную часть. Конструкция такого диска не может быть использована для резки слитка на пластины из-за малой жесткости конструкции, не позволяющей получать глубокие резы без нарушения качества обработки. Однако для разрезания пластин на кристаллы, когда глубина реза не превышает 1 мм, успешно используют алмазные диски с внешней режущей кромкой. Иногда используют не единичные диски, а наборы дисков с расстоянием между ними, равным размеру отрезаемого кристалла. Толщину диска выбирают равной 0.1 мм (100 мкм) и, соответственно, итоговая ширина реза равна 0.2 мм. Разброс кристаллов по геометрическим размерам не превышает +/- 0.03 мм (30 мкм). При резке слитка на кристаллы при помощи проволоки ширина реза меньше 0.1 мм.

Алмазное скрайбирование заключается в том, что на поверхности полупроводниковой пластины алмазным резцом наносят риски (шириной 10 – 20 мкм, глубиной 5 – 10 мкм, нагрузка на резце 1.2 – 1.4 Н) в двух взаимно перпендикулярных направлениях. Вокруг нанесенной риски на поверхности пластины возникают механически напряжения, ослабляющие материал в локальных областях. При приложении к пластине изгибающего усилия она разламывается вдоль нанесенных рисок. Устройство для разламывания состоит из линзы со сферической поверхностью и резиновой мембраны. Пластину располагают на резиновой мембране рисками вниз, а сверху к пластине подводят сферическую поверхность линзы. При определенном давлении воздуха на резиновую мембрану происходит прижатие пластины к сферической поверхности линзы и разламывание пластины на кристаллы квадратной формы (для различных размеров кристаллов требуется определенной кривизны линзы).

Электронно-лучевое скрайбирование проводят остросфокусированным электронным лучом. Электронный луч, обладая достаточной энергией, производит микрорасплавление локального участка поверхности пластины. Процесс нагрева и охлаждения локальных областей (бороздок) пластины происходит в течение короткого промежутка времени, что вызывает возникновение термомеханических напряжений в области созданных электронным лучом бороздок. При последующем приложении к пластине изгибающего усилия пластина раскалывается на кристаллы. Либо при достаточной мощности луча проводят сквозную резку пластины за счет расплавления и последующего испарения локальной области пластины.

При лазерном скрайбировании резка на поверхности пластины образуется не механическим, а электрофизическим способом путем нагрева и испарения узкой полосы пластины (25 – 40 мкм). Данный метод позволяет проводить резку и скрайбирование пластин с любым покрытием и на любую глубину.

Размеры риски, зона термического влияния лазерного луча определяются скоростью перемещения пластины относительно лазерного луча, мощностью, частотой и длительностью импульса лазерного излучения, размером сфокусированного луча.

Резка пластины на кристаллы осуществляется по специальным разделительным дорожкам между топологией каждого кристалла (полосы яркого свечения). Износ резца диска возрастает при резке диоксида кремния и других защитных слоев, поэтому предусматривают эту дорожку, максимально свободную от таких пленок.

3.2.5.Качество поверхности полупроводниковых пластин

Полученные после разрезания слитка полупроводниковые пластины (подложки) обладают рядом нарушений, к которым относятся наличие механически нарушенного слоя, неплоскостность и неплоскопараллельность сторон, изгиб и большой разброс по толщине. Глубина механически нарушенного слоя является основной характеристикой качества обработки полупроводниковых пластин. Этот слой распространяется от обработанной поверхности в глубь объема полупроводникового материала. Наибольшая глубина залегания нарушенного слоя образуется при резке слитка на пластины, процессы шлифовки и полировки приводят к уменьшению глубины залегания этого слоя.

Качество поверхности полупроводниковых пластин оценивается с геометрической и физической точек зрения. С геометрической точки зрения качество определяется неровностями, выступами и впадинами реальной поверхности, с физической – отклонением свойств верхних слоев материала от свойств материала сердцевины. Если рассматривать реальную необработанную подложку в разрезе, то можно выделить рельефный слой, который определяет геометрические отклонения от идеального поверхностного слоя; трещиноватый слой, в котором нарушена целостность поверхности; пластически деформированный слой; напряженный, упругодеформированный слой.

Слой материала, подлежащего удалению в процессе последующей обработки пластины называется припуском (равным H) на обработку. Минимальное значение припуска должно обеспечивать удаление микронеровностей и дефектного слоя, получаемого при предшествующей обработке. В процессе обработки полупроводниковой подложки для получения нужного качества поверхности (чистоты) припуск удаляется не сразу, а постепенно – в несколько этапов. При этом предварительный припуск должен быть как можно большим, чтобы удалить дефектный слой H, но после предварительной обработки появляется новый дефектный слой, только меньшего размера.

3.2.6.Технологический процесс обработки полупроводниковых пластин

Отрезанные полупроводниковые пластины загружают в установки для шлифовки и полировки.

3.2.6.1.Механическая обработка полупроводниковых пластин

3.2.6.1.1.Шлифовка полупроводниковых пластин

Для получения хороших результатов шлифовку проводят в чистых, свободных от пыли помещениях и под защитными кожухами с избыточным давлением воздуха, все установки для проведения процессов шлифовки разделены по виду обработки и типу используемого абразива, а все материалы (шлифовальники, абразивные порошки) рассортированы и хранятся в отдельных герметичных скафандрах.

Под процессом шлифовки понимают обработку полупроводниковых пластин на твердых доводочных дисках-шлифовальниках абразивными микропорошками. Шлифовальники обычно изготовляют из чугуна, стекла, стали, меди или латуни. Зернистость микропорошков для шлифования пластин выбирают от нескольких микрон до менее 0.1 микрона.

Шпиндель шлифовального круга, вращаясь с частотой 15000 – 18000 об/мин, приходит в контакт с поверхностью пластин. Алмазные зерна шлифовальника, ударяясь с высокой скоростью о пластины, снимают с поверхности полупроводникового материала микростружку. Обработанная этим способом полупроводниковая пластина имеет специфический рисунок поверхности, который предстваляет собой сетку из множества пересекающихся рисок. Процесс шлифовки свзанным абразивом характеризуется выделением большого количества теплоты. Поэтому для предотвращения перегрева шлифовальника и пластин в зону шлифования подают охлаждающую жидкость. Точность обработки связанным абразивом зависит в первую очередь от настройки станка и жесткости крепления его элементов. Погрешности геометрических размеров и форм обрабатываемых пластин возникают вследствие непараллельности осей шпинделя шлифовального круга и предметной головки станка (где размещают подложки).

3.2.6.1.2.Полировка полупроводниковых пластин

Для улучшения качества обработки поверхности полупроводниковых пластин и уменьшения глубины механически нарушенного слоя проводят процесс полировки. Процесс полировки отличается от процесса шлифовки технологическим режимом, размером зерна и видом абразива, а также материалом полировальщика. Обработка происходит с использованием свободного абразива. Процесс полировки проводят на мягких полировальниках, которые представляеют собой жесткие диски, обтянутые мягким материалом. В качестве абразива используют микропорошки синтетического алмаза, оксида алюминия, оксида хрома, диоксида кремния. Полировочный материал должен удерживать частицы абразивного материала в процессе обработки пластин.

Процесс полировки пластин может происходить в несколько этапов. Для начала применяют микропорошки с более крупной зернистостью. На последующих этапах, после проведения операции очищения от следов предыдущей обработки, меняют материал полировальника и используют более мелкие микропорошки. Нагрузка на полупроводниковые пластины несколько увеличивается. Водная суспензия в течение всего процесса полировки тщательно перемешивается. Последний этап полировки имеет большое значение. Он дает возможность удалить фон частиц с поверхности пластин, возникающий на первых этапах полировки и значительно уменьшить глубину механически нарушенного слоя.

Так же могут применяться химико-механические способы полировки, которые отличаются высокой химической активностью по отношению к обрабатываемому полупроводниковому материалу.

3.2.6.2.Химическая обработка полупроводниковых пластин

Получение чистой поверхности полупроводниковых подложек связано с требованием недопустимости каких-либо загрязнений поверхности пластин, так как электрические параметры микросхем существенно зависят от степени совершенства поверхности, качества обработки и геометрической формы обработанных пластин и эти несовершенства неблагоприятно сказываются на последующих технологических процессах, создающих в подложке топологию будущей микросхемы. Несовершенства кристаллической решетки приповерхностного слоя пластины, образовавшегося после шлифовки и полировки с использованием абразивных микропорошков, все еще сохраняются (с близкой к идеальной поверхностью), поскольку все предыдущие технологические операции основываются на механической обработке поверхности пластин. Удаление с поверхности подложки остаточного механически нарушенного слоя необходимо для получения атомарно совершенной структуры поверхностного слоя, поэтому следующим технологическим процессом является химическая обработка пластин.

Но прежде чем рассматривать этот завершающий этап в общем цикле подготовки подложек, рассмотрим, какие виды загрязнений могут образоваться на полупроводниковых подложках вследствие механической обработки, а также за счет адсорбции различных веществ из технологических сред, рассмотрим весьма ответственный процесс отмывки подложек и требования, предъявляемые к чистоте производственных помещений ввиду того, что химическая обработка не допускает каких-либо видов загрязнений.

3.2.6.2.1.Виды загрязнений полупроводниковых пластин

Все виды загрязнений можно классифицировать по двум признакам: их физико-химическим свойствам (органические, неорганические, солевые, ионные, механические и др.) и характеру их взаимодействия (физически и химически адсорбированные) с полупроводниковыми материалами, на которых они находятся.

К физически адсорбированным загрязнениям относятся все виды механических частиц (пыль, волокна, абразив, металлические включения), а также все виды органических материалов, связанные с поверхностью подложки силами физической адсорбции. Удаление органических (полярные (синтетические вещества, смолы), неполярные (минеральные масла, вазелин, нефтяные парафины, воск)) загрязнений требует более сложного процесса отмывки, так как при нагревании они разлагаются и выделяют газообразные вещества (кислород, оксид и диоксид углерода, пары воды и др.), ухудшающие последующие технологические процессы.

К химически адсорбированным загрязнениям относятся различные виды оксидных и сульфидных пленок на поверхности пластин, катионы и анионы химических веществ. Таким образом, для полной очистки подложки от загрязнений используют ряд последовательных операций, каждая из которых удаляет несколько видов загрязнений, а какие это операции – рассмотрим далее.

3.2.6.2.2.Отмывка полупроводниковых пластин

На всем протяжении процесса создания необходимых слоев на поверхности подложки, последняя регулярно проходит очистку от продуктов зевершенных последовательных технологических операций, чтобы можно было приступить к следующим. Эта операция состоит из двух этапов – обезжиривание подложек в органических растворителях и промывка в особо чистой воде.

В процессе обезжиривания происходит взаимодействие расворителя с различными видами загрязнений и в результате десорбции молекулы этих загрязнений переходят с поверхности полупроводниковой подложки в приповерхностный слой растворителя, а молекулы растворителя оседают на поверхности подложки. Происходит замещение адсорбированных молекул загрязнений молекулами растворителя. Таким образом, в процессе обезжиривания на поверхности подложки создаются слои растворителя, которые необходимо удалить. Остатки расворителя и частиц продуктов удаляют промывкой в особо чистой (деионизованной, удельное сопротивление которой 1-20 МОм*см (идеально чистой воды равно 25 МОм)) воде.

3.2.6.2.3.Требования к чистоте помещений

На протяжении всего технологического процесса обрабатываемые пластины находятся в контакте с той или иной средой. Технологической средой называется характеризуемая строго определенными параметрами воздушная, газовая или другая среда, наличие которой является обязательным условием для проведения заданной технологической операции. Наибольшее влияние на технологические процессы оказывают следующие параметры воздушной среды: температура, влажность, запыленность и содержание газов и паров. Производство делится на ряд технологических участков, занимающих отдельные помещения.

Колебания температуры изменяют линейные размеры оснастки и обрабатываемых объектов, скорости химических реакций, скорости испарения применяемых материалов, параметры структур и готовых микросхем. Влажная среда нежелательна при проведении практически всех технологических операций. Адсорбируясь на различных поверхностях, влага и растворенные в ней вещества приводят к образованию нежелательных соединений. Влажность воздуха производственных помещений поддерживают на минимальном уровне. В связи с субмикронными размерами элементов и зазоров между ними присутствие в воздушной среде механических частиц может существенно ухудшить качество и снизить процент выхода годных микрочипов. Механические частицы могут приводить к разрывам проводящих дорожек, коротким замыканиям элементов, образованию сквозных пор, проколов.

Из-за всех этих причин фабрики микроэлектронной промышленности строят вдали от крупных промышленных городов, в зеленых зонах, при строительстве применяют специальные износостойкие материалы, легко очищаемые и не загрязняющие воздушную среду. Давление внутри зданий несколько превышает атмосферное во избежание проникновения наружного воздуха.

Чистая комната представляет собой помещения (1 класс), в которых производятся технологические операции, требующие особой чистоты и тщательного поддержания температуро-влажностных параметров воздушной среды, а также строгого соблюдения норм технологической гигиены.

Свет в чистой комнате жёлтый. Причина в том, что использование процессов фотолитографии означает, что поверхность подложки чувствительна к свету, особенно к ультрафиолету (длина волны спектра УФ излучения равна (10 – 380) нм (диапазон частот (8*10^14 – 3*10^16) Гц), к слову, УФ-излучение весьма эффективно поглощает обычное стекло, точнее, оксид железа, входящий в его состав). Обычное белое освещение сразу бы испортило поверхность подложки, поэтому его нужно жёстко контролировать, чтобы частота волн света не взаимодействовала со светочувствительным покрытием подложек.

В чистых комнатах важно обеспечить и определенную величину, и направление вектора скорости кондиционированного перемещения воздуха. В чистых комнатах запыленность обеспечивается присутствием не больше 100 частиц размером более 0,5 микрон (имеются частицы размерами от сотых до нескольких десятых долей микрона). Некоторые участки требуют воздушной среды более чистой, чем в помещениях. Чистота воздушной среды в производственных помещениях находится на столь высоком уровне, что источником загрязнений становится обслуживающий персонал (кожа человека и одежда). Число частиц различного размера, выделяемых человеком и его одеждой в минуту, может изменяться от 100 000 (человек сидит или стоит неподвижно), до 10 000 000 (ходьба со скоростью 9 км/ч). Поэтому работы в чистых комнатах ведутся в специальной рабочей одежде, изготовленной из материалов с минимальным пылевыделением. Прежде чем попасть в чистое помещение, работники проходят через промежуточные помещения.

Чтобы избежать загрязнения пластин, они комплектуются в сложные унифицированные контейнеры фронтального открытия. Они защищают обрабатываемые пластины от воздушной среды помещения и перемещаются по специальным линиям внутри помещений.

Но вернемся к химической обработке пластин. Процесс химической обработки полупроводниковых пластин состоит в растворении их повехностного слоя под действием травителей (могут использоваться и другие, “сухие” (не требующие жидких травителей) методы, используемые в других процессах). Данный процесс является гетерогенным, так как взаимодействие полупроводникового материала с травителем осуществляется на границе раздела двух сред: твердой (подложка) и жидкой (травитель). Факт наличия механически нарушенного слоя объясняет различие в скорости его травления с идеально ровной поверхность – скорость травления первого значительно выше. Это объясняется наличием в механически нарушенном слое большого количества структурных нарушений, которые увеличивают эффективную площадь взаимодействия полупроводникового материала с травителем, что приводит к возрастанию скорости травления. За счет разницы в концентрации травителя у выступов и впадин на поверхности, происходит более быстрое растворение выступов (в различных частях подложки выделяется неодинаковое количество теплоты, приводящее к локальному перегреву отдельных участков и увеличению скорости растворения полупроводникового материала), это приводит к сглаживанию поверхности пластины. Периферийные области подложки (краевые части) находятся не в одинаковых термодинамических условиях и подвергаются более интенсивному травлению, поэтому подложка и травитель находятся в постоянном вращении и перемешивании соответственно. Атомы, расположенные вблизи линии дислокации, обладают повышенным по сравнению с ненарушенной частью кристалла химическим потенциалом, поэтому растворение и испарение кристалла начинаются с линий дислокаций. Для различных полупроводниковых материалов и кристаллографических направлений скорости травления (энергия, необходимая для высвобождения атома из кристаллической решетки, неодинакова) существенно различаются, поэтому используют различные составы травителей. На поверхности кремниевой подложки всегда имеется тонкий слой оксидной пленки (порядка 30 Ангстрем (3 нм)), налагающий некоторые ограничения на используемые травители.

Так что же в итоге мы имеем после этих многочисленных и, казалось бы, не столь ответственных технологических процессов по получению подложки с зеркально чистой поверхностью? И зачем все таки необходима столь совершенная структура поверхности подложки?